impasto prodotti da forno

Impianto di automazione per la produzione dell’impasto per prodotti da forno (a breve anche la soluzione)

Si vuole automatizzare il processo dell’impasto ottenuto dalla miscela di diverse farine combinate con lieviti e acqua opportunamente pesati e successivamente amalgamati.

Descrizione del processo ottenuto sulla base delle indicazioni della traccia ministeriale. (Si fa presente che tale progetto non è da intendersi come soluzione del quesito oggetto della prova d'esame)

AUTOMAZIONE

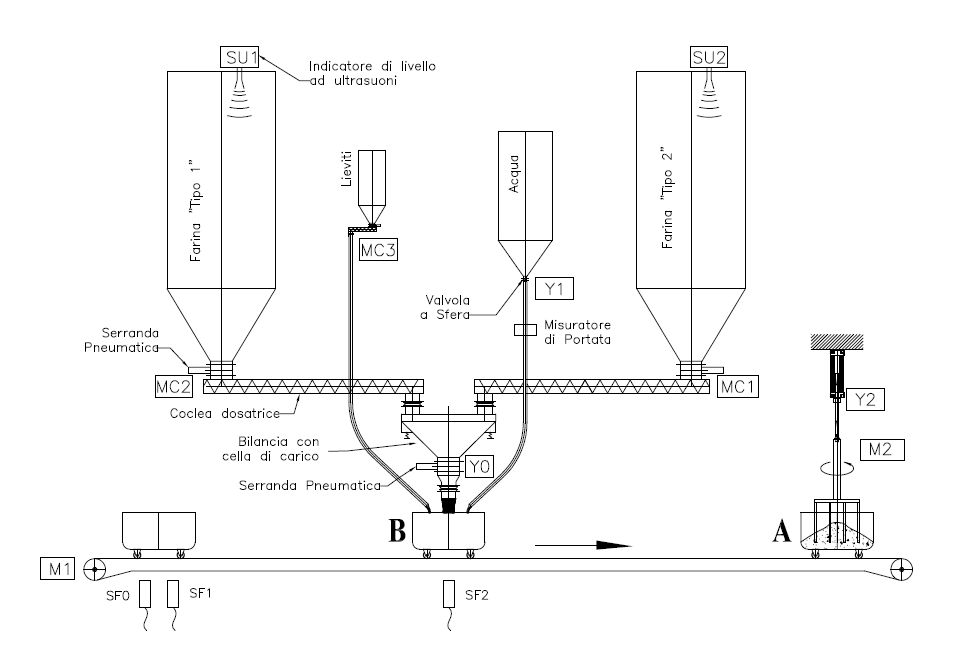

Le farine confluiscono dai silos attraverso le coclee azionate da due motori in corrente continua (MC1 e MC2) in una bilancia con cella di carico che misura le relative quantità.

Un operatore, premendo un pulsante di start (S1), determina l’avvio del sistema automatizzato, comandando l’avvio del motore M1.

Il processo ha inizio quindi con la selezione di una tra le tre possibili ricette, ognuna identificata da un codice a 2 bit apposto sul carrello e rilevato tramite due sensori induttivi (SF0 e SF1), quando il carrello è fermo in prossimità dei sensori.

Il nastro trasporta il carrello fino al sensore di presenza SF2 posizionato sotto la bilancia la quale, una volta che il carrello è fermo, viene riempita delle farine pesate una dopo l’altra in successione secondo le quantità specificate dalla ricetta. Al termine, tramite l’apertura della serranda pneumatica (Y0), avviene lo scarico delle farine nel carrello sottostante e la misura nulla del peso comanda la richiusura.

Si avvia quindi l’immissione di lieviti nel carrello per una durata di 5 secondi e contemporaneamente viene comandata un’elettrovalvola a sfera (Y1) che consente l’erogazione dell’acqua per una durata pari alla rilevazione effettuata da un opportuno misuratore di portata a turbina (impulsi ad onda quadra) collocato a valle dell’elettrovalvola.

Durante la fase di immissione dell’acqua nel carrello B (indicato in figura), in un’altra postazione sul nastro, scende un mescolatore ad immersione, che tramite un pistone pneumatico comandato da una ulteriore elettrovalvola (Y2) provvede al mescolamento (motore M2) dei prodotti presenti nel carrello A caricato in precedenza.

Il ciclo si ripete fino a quando non viene azionato il pulsante di stop (S0) che determina l’arresto del processo di produzione e riporta l’impianto alle condizioni iniziali.

Dati del problema (rielaborati dall'autore)

Il serbatoio dell’acqua si suppone rifornito costantemente dall’impianto idrico.

Cella di carico: uscita in tensione (0 – 10 V) e calibrazione 10 kg a fondo scala.

Misuratore di portata a turbina: campo di misura: 0,5 l/sec; tensione di esercizio: 5÷24 Vdc; segnale di uscita a onda quadra: 10 imp./l.

Il sistema di rilevazione e conteggio del numero dei carrelli, che avviene attraverso i due sensori induttivi, effettua anche una stima percentuale del numero di impasti prodotti per ogni tipo di ricetta.

Si ipotizza che siano state assegnate 3 ricette partendo da una base: 9 kg di farina, 6 kg di acqua, 0,2 kg di lieviti.

1) Ricetta 1: 7 kg di farina “Tipo 1” e 2 kg di farina “Tipo 2”

2) Ricetta 2: 6 kg di farina “Tipo 1” e 3 kg di farina “Tipo 2”

3) Ricetta 3: 8 kg di farina “Tipo 1” e 1 kg di farina “Tipo 2”

Riguardo al sistema di caricamento degli

ingredienti si ipotizza che i silos

contenenti le farine siano provvisti di indicatori di livello a ultrasuoni (uscita in corrente 4÷20 mA) che segnalano la quota di farina presente durante il processo.

Inoltre, quando almeno un rilevatore ad

ultrasuoni segnala il livello minimo di farina all’interno dei silos, si verifica il blocco temporaneo del processo di produzione; la

successiva ripartenza avviene solo se il serbatoio è stato nuovamente riempito.

Come richiesto anche nella prova ministeriale si prevede un

sistema di segnalazione luminosa (pannello operatore) nelle fasi di movimentazione del nastro e

caricamento dei prodotti nel carrello durante l’intero processo.

Utilizzando un sistema Siemens PLC S7 1511-C e un HMI TP700 Comfort si procederà con l'automatizzazione del processo.

A. Schema tecnologico (già presentato)

B. Grafcet rappresentante le varie fasi di caricamento e impasto degli ingredienti.

C. Software con TIA Portal V14